發布時間:2021-12-31作者來源:金航標瀏覽:1737

國際化洪流與全球化逆流的碰撞時刻來臨,會深刻影響中國和全球的發展格局。

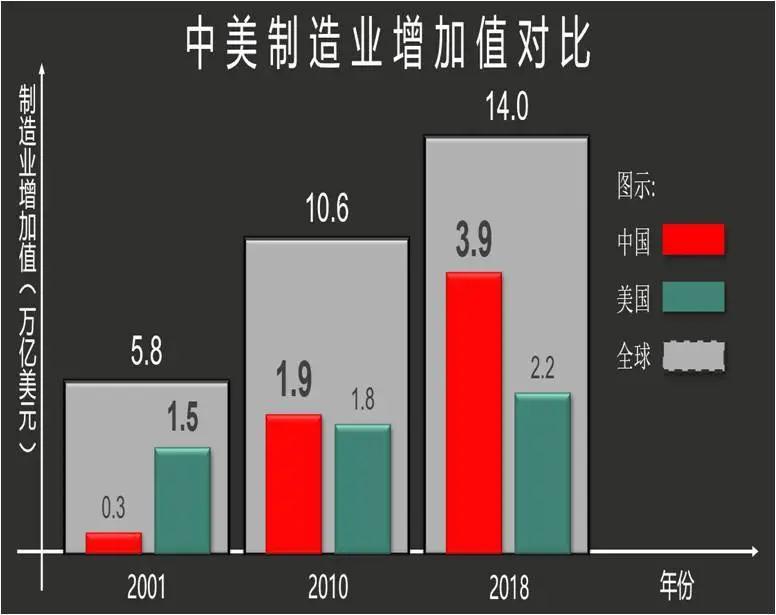

2001年的時候,中國制造業GDP只占美國的20%,這是中國加入WTO的一年;而到了2010年,中國制造業GDP追上美國;2018年,中國制造業GDP基本上已經是第二名美國、第三名以及第四名的總和。中國制造在融入國際化洪流中,受益較大。這種交互受益,成為一種廣泛推動全球發展的力量。

圖1 20年的變化

而現在,不僅僅是中美經貿摩擦和科技戰帶來巨大震動,歐洲國家、日本等也都有強烈的回岸制造的訴求。換言之,從全球化制造走向洲際制造、以及局部制造,成為一個正在出現的新景象。

退回10年,全球都高度認同國際化的這種趨勢,那么中國制造企業,就如同搭著高速列車,跟著走就行了。但現在不同了,過去很多習以為常的條件,會發生變化。高速列車,現在要開始爬坡過山道了,劇烈的顛簸開始出現了。

為什么會有“百年大變局”的說法,就是因為現在局部點正在進行演化,各種沖撞的要素還沒有完成妥協和平衡,決定性的力量還沒有出現。國際化的洪流和全球化逆變,正處在一個激烈的交匯時刻。

在這樣一個不確定的博弈時刻,中國制造正處于一個什么樣的位置?全球供應鏈有三大板塊,北美一大塊,歐洲是一大塊,東南亞加上中日韓是一大塊,三者構成了穩定的全球供應鏈的支撐。這其中令人印象最深刻的是,中國制造已經超越了世界工廠。如果說中國制造僅僅只是組裝、裝配的話,會有很多解決不了的現象。中國制造的部分供應鏈,當受到外部壓力要外遷的時候,會發現這種轉移還是有些困難。

日本新首相菅義偉在上任前幾天的一個采訪中,他提到一件非常震驚的事情,就是日本制造如此依賴中國。首相會對此震驚,讓我們也會覺得很“震驚”,因為這并不是現在才有的事情。實際上日本產業界大概在2012年前后,就提出來“中國+1”,核心思想就是要在中國之外復制一套供應鏈。但現在看起來,日本其實是沒能做到的。這次疫情日本十分依靠中國的口罩和醫療設備的援助,情勢危急讓“過度依賴中國”現象,顯得過度顯眼。因此日本首相的震驚,可以看成是一個對輿情呼應的姿態。

這是因為,中國制造早已經從一個世界工廠變成一個供應鏈的超級節點。大量的進口、出口的產品呈現一種粘性的混合。在這個超級節點保護下,使得大家去看這個就是中國的供應鏈它表現得非常強的一種韌性。這就是中國制造的護城河。當然,這個護城河到底可以提供多長的保障,也無法回答,因為還有很多未知的潛在力量同樣會發生作用。

這兩年,韓國、日本以及歐美國家都是大幅度增加對印度、越南的投入,像泰國、馬來西亞、印尼,都在制造這方面下了很多的功夫。2019年第二季度,中國對美國的出口減少了360億美元,這其中百分之六七十都是由越南承接了。盡管越南制造仍然是非常依賴于中國的半成品和原材料,然而這些供應鏈的消長,不能讓它自由發展。中國需要有一套完整的供應鏈的系統布局,我稱之為“中國供應鏈攻防戰”,這是需要進行從產業體系進行深度推演。

可以看到,中國制造的外圍,有一座清晰的護城河。

再簡單地說說內部。中國有4億人的中產階級,接近于歐盟5億人口,是一個巨大的優質消費市場。這其中,既有看得到的愿望,如好馬桶或者電飯鍋、奶粉;還有一類就是猜不透的心思。很多產品橫空出世之后,就得到了意外的追捧,例如特斯拉電動車。這也說明我們對這4億人中產階級的消費心理,其實也有看不透的地方,大有潛力可挖。這些,都需要中國的優質制造,盡快跟得上來。這也是當前時刻一個重要的壓艙石。

后疫情時代的供應鏈,中國仍然非常穩定,因為當前各個國家的產業還沒有恢復。但之后供應鏈重塑的速度,還是會加快,各國會發現供應鏈不能全部放在一個籃子里面。而中國現在有一定的優勢,先行思考這樣的問題。在這樣一個時刻,從供應鏈攻防戰的角度去看待這樣的問題,可能會更加符合當前局勢。

中國制造有幾處硬仗是非打不可。這里重點講的是“新質量思維”。

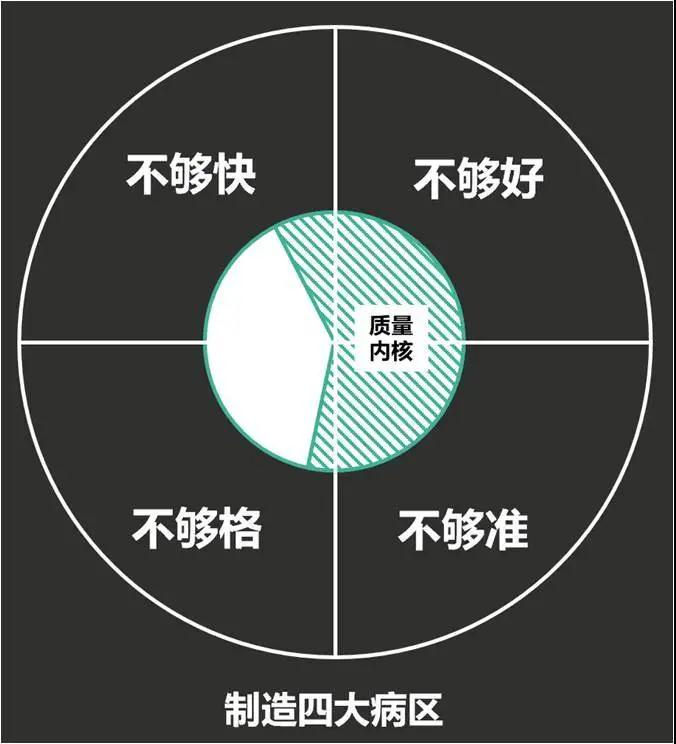

中國制造碰到問題,主要可以歸結為四大類。

第一個是“造得不夠好”。這是最常見的一種對于質量的抱怨。產品容易壞,性能不達標等。很多人對于低端制造的認識,往往都集中在這里。這種認識,也容易形成一種條件反射,對于快速發展的中國優質品牌,其實也是非常不公平。

第二個是“造得不夠準”。產品質量很好,但為什么大家不會去買?這就是說對產品的定位缺乏認知,用戶體驗做得不夠。如果從質量規格去看,基本都達標了,但是客戶就是不去買。

最近購買了一瓶西北某省出產的橄欖油,口味還是很醇香的,但體驗很不好。它采用方形鐵皮罐包裝。但這個瓶裝蓋兒比較矮,用手擰開之后,就會弄一手油。而每次往外倒,多余的油會繞著包裝瓶上方的方形區域,留有存油,感覺很不衛生。這個品牌本來是記不住的,但這一手油下來之后,就特意記住這個品牌,就是下次堅決不能購買。

應該說,制造商對于用戶的心思,基本沒有判斷,而只專注于產品本身。

圖2 中國制造四不夠

第三個是“造得不夠快”。能造出一些高端的產品,但速度特別地慢。例如中國支線飛機ARJ,一年產量大概是10多架。而當前世界上[敏感詞]的制造水平是什么?2018年,波音和空客的主力機型,每個月生產都在55架。這是非常驚人的一個差距。

第四類是“造得不夠格”,其實就是造不出來。很多“卡脖子”,或者短板,都是出現在這里。

如果仔細去追究中國制造的這四類扇區,會發現它們有共性的地方,那就是“質量內核”。如果將質量作為牛鼻子牽引的話,中國制造70%的問題都可以去解決。

在當前內外承壓的時刻,需要推進中國的優質制造,核心一點就是企業家需要把“質量思維”作為一種底線思維,而不是可學可不學、可管可不管。可以說,這種底線思維是“任何時候都適合,任何企業都適合,任何管理者都適合”。

質量跟工業化,就像DNA一樣的雙螺旋交織在一起。在整個工業化的過程中,質量的理論和工具也在不斷發生變化,企業家的質量思維也需要發生變化。

現代質量最早的萌芽,靠的是測量。在手工業時代,不用測量。好用、夠用,就可以,青銅鼎或者鑄劍的質量,是靠指頭彈來聽聲音,如果清脆悅耳,那能說明質量夠好。

而現代質量的工業化,是從檢測開始。最早在美國內戰前后,槍支機械的零部件互換性,讓“可檢測”的質量,變得更加迫切。當時的槍支是一人一造,各自的槍支完全不同。零件壞了,就只好將整條槍給扔掉。而惠特尼發明的可互換部件的槍械,對后來的質量發展,是一個影響深遠的做法。而質量的重要性,開始以“互換性”的形態浮現出來。而可互換性,就涉及到規格的一致性,從而對測量提出非常高的要求。

再往后,福特流水線做到了集大成者,把質量問題送到了高速的傳送帶上去接受檢驗,而零部件必須通用化,拿起來就能夠用。

隨后,數學開始發揮作用,基于統計學的一些數據工具,使得通過測量有限零部件,就能進行質量預防。發明統計工具SPC的休哈特,被稱為“統計質量控制之父”。在這個時候,“一致性”成為質量的代名詞,甚至一直到現在。一直到今天的工廠,統計仍然被看成是質量的主要控制工具。可以說,這是上百年前工業化所伴生的產物。這也造成了質量庸俗化的陰影。

再往后走,就出現了試驗設計,通過對影響質量的關鍵因子,進行組合測試,從而找到控制質量的最佳參數。這種方法最早在農業領域出現,后來是日本的田口博士,將其大規模引用到制造業,對于日本制造在上個世紀七八十年代的提升,起到了巨大的作用。這種被稱為“田口設計”,后來被美國人加以系統化改造,成為“健壯設計”一派,深深地影響力社會化大生產的時代。

以上都是質量工程的發展,而質量管理也在同步推進。從泰勒的時間管理,到跟福特競爭的通用汽車總裁斯隆——他發明的事業部、獨立的質量部,都深刻影響了大型企業的組織機構。而來自統計學界的美國學者戴明,在日本深刻地影響了一大批管理者。大約從1947年開始,戴明在日本十年前后培訓了將近8萬中高層管理者。加上后來的朱蘭,可以說質量管理的熊熊大火,在日本制造界被廣泛點燃。

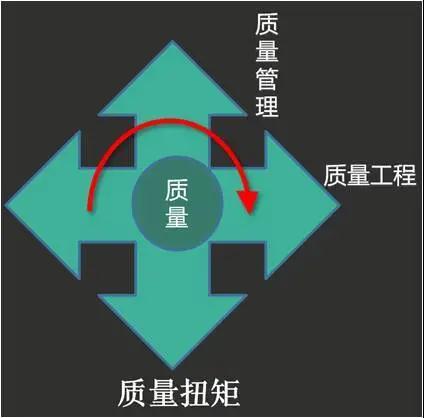

質量工程與質量思維交織在一起,大大推動了制造業的質量水平。可以說,質量工程,就是中國大寫的“一”字,而質量管理則是阿拉伯的“1”字,二者合力形成一個有力量的質量扭矩。任何一個國家的制造業要崛起,都離不開這樣的一個十字質量扭矩。

然而,當質量的工具和方法很多,規格被看成是質量第一重要的時候,“質量庸俗化”的問題,也開始出現。很多工廠只是追求質量規格,而質量部則嚴格按照標準走。但是,如果質量問題都壓在質量部的話,質量行為就會被高度矮化。因為很多質量問題,其實并不是來自制造,而是來自設計。

在概念和設計研發的階段,它所占的這種成本,只有8%,但其實它決定了45%的成本。這就意味著質量關口,一定要前移,要進入設計端,才能更好守住關口。這也是為什么在六西格瑪廣泛推行之后,又會出現面向設計的六西格瑪DFSS。前者面向制造過程,而DFSS則解決面向制造的設計。都是為了解決質量問題,但質量思維的平衡點,已經前移了。

現在電動車產業界有一個“特斯拉悖論”。特斯拉汽車雖然火爆,但其實它的質量指標看上去并不好。在美國咨詢公司J.D.Power的質量排名,倒數第一。100輛車有250個質量問題;而最好的道奇和起亞,100輛車里有136個問題。

那么為什么大家還都要去買特斯拉?

可以說它對用戶的需求做了精準的分析,并且舍棄了一些質量規格的要求。例如,特斯拉的車身要做成鑄鋁一體化成型,這種一是為了輕便二是為了便于大規模快速生產。但這種車身,一旦撞壞了,其實很難修的。這個信息重不重要?非常的重要。于是制造廠會對車身的規格,做非常細致的規定并嚴格執行。但如果汽車廠商對用戶有深度把握的時候,會發現還有更重要的事情。例如,更強調軟件遠程升級,每年升級軟件就可以增加體驗。這種對于用戶的洞察,對于質量而言,有時候甚至比工廠內部恪守既定的規格,更重要。

如果單純地糾纏規格,就會出現質量矮化的結果。一味從這種角度出發,特斯拉悖論就很難解釋。

即使在熟悉的領域,重新定義產品,也會自然而然重新定義了質量。

如果要仔細思考4億人口的高品質生活,那么所有的產品,都有可能重新來設計。一家國內做口腔護理的初創企業,挑戰了一個最被人忽視的牙刷行業。它選擇了超細的刷毛作為高品質產品的入口。因為超細刷毛會讓齒齦的護理,更加便利,這就需要一種“溫柔又給力”的刷絲。

奇怪的是,這家牙刷新銳企業,找不到這種原材料。在號稱“牙刷之都”的江蘇揚州杭集鎮,全球30%和全國80%的牙刷,都產自這里。但即使如此,沒有一家能夠提供這種刷毛。這家牙刷企業不得不找到這種磨尖絲的經濟制造商日本東麗。然而由于獨特的產品設計特征,例如隱蔽的注塑口(這是為了讓牙刷桿看上去就像一個渾然天成的精制品),普通牙刷廠也無法制造。最后也是百般周折才找到一家歐洲牙刷在中國的牙刷代工企業。這家初創牙刷企業獲得了巨大的成功,第一個產品半年之內銷量超過5000萬支。連德國最[敏感詞]的注塑機,后來也在自己展臺上展出了這種牙刷,用來佐證自己的機器,是一種高質量、高品質的保障。

可以說,創業者采用了全新的產品設計理念,也重塑了產品質量的認知。它最大的特點就是充分考慮了用戶的感受,將醫學上牙齒護理的理念引入產品設計,全面定義了質量。

與此同時,在數字時代,質量扭矩開始被加速。最重要的兩大能量磁場,就是數字技術和物聯網。它讓質量現場發生了很多驚人的變化。

人是[敏感詞]創造性的,但往往又是質量最不可靠的因素。隨著技術的進步,很多現場有人的環節,正在被逐漸取代。如在機床加工零部件過程中,經常需要停下機床,打開車門進行工件量測。給出數據之后,重新生成機床代碼。這中間既有機器使用效率不高的因素,更有人為量測產生的誤差,而形成累加傳遞。而現在可以做到將測頭,與刀具都裝在同樣的夾具上。刀具加工中間過程,可以自動換成測頭,直接進行測量,從而生成下一步刀具加工軌跡。

圖4 在機測量提高質量(Source:北京精雕)

這種做法,就是將傳統的尺規量具用數字化工具替代,人工測量的動作由機床測量完成,而人工記錄和判斷過程用軟件判斷實現。由于減少了人為的誤差,質量也大幅度提升。可以說,與其品管找高人,不如測量新模式。這就是在機測量,引起的質量思維的變化。實際上,大量測量設備,都在走向在線實時測量,也使得零部件的全線檢測成為可能。這些數字時代的應用,都在挑戰傳統的質量思維。

與此同時,設計仿真優化技術,也可以讓現場工藝設計大大加速。如主機廠的的一些車身質量的問題,往往是由于模具、夾具的基礎點參考系統的位置,以及受力情況決定。如何確定夾具的位置?以前往往通過做試驗設計DOE來完成,然后進行仿真。車身側面裝配10個零部件,而每個車身件都有一個定位圓孔、一個腰型孔和三個夾緊點,再加上X軸和Y軸,一共大概有100個變量。如果采用傳統的計算方法,計算次數將達到10的172次冪方的驚人數字。這是完全無法計算出來,這樣也被稱之“大變量詛咒”。

然而有了人工智能的技術,通過數學建模和優化仿真,最后計算點,可以縮減到1萬次左右。而且質量也提高了,在224個測量點的六西格瑪的總和降低了65%。這就是數字技術,對傳統DOE方法的一個賦能和提升。這也意味制造界質量思維,必須要進一步提升,適應數字化時代的變化。

數字運維,也為質量思維提供了一個后視鏡的視角。全球第二大工程機械廠小松,將所有在華的工程機械,做了一個工業互聯網平臺,放在石家莊。在現場的挖掘機,如果有了故障,平臺上就會報警,然后維修服務中心就會進行處理。這個平臺上的數據,很快就引起了小松方面的注意。許多報警,其實并無大礙。只有0.2%的故障,是有必要到現場去維修的。故障報警為什么這么不準?小松設計師最早并不知道這樣的問題。但有了這些數據之后,設計師就可以對質量余度和報警余量,進行優化設計,從而大大節省成本。

隨著數字時代的到來,可以有多種方式去提高質量,而建立新質量思維,則至關重要。

在中國,質量當然是一個老生常談的話題。所有的人,都覺得很重視質量。然而,如果細究起來,很多企業只注重形式,而不是將質量當作一種企業經營的戰略。正如對于ISO質量標準,其實這只是最基本的門檻,跟優質制造的關系并不大。然而很多企業會將這種認證,當成一種炫耀。這是一個比較大的錯誤認知。

這就需要領導層對質量思維形成本能的認識,而不只是局限在部門級或者表象上看問題。

從某種意義上來說,中國質量其實吃的是一碗夾生飯,此時,需要重炒夾生飯。不要怕回鍋飯,好吃的蛋炒飯也是回鍋飯。關鍵是要回歸思維底層。

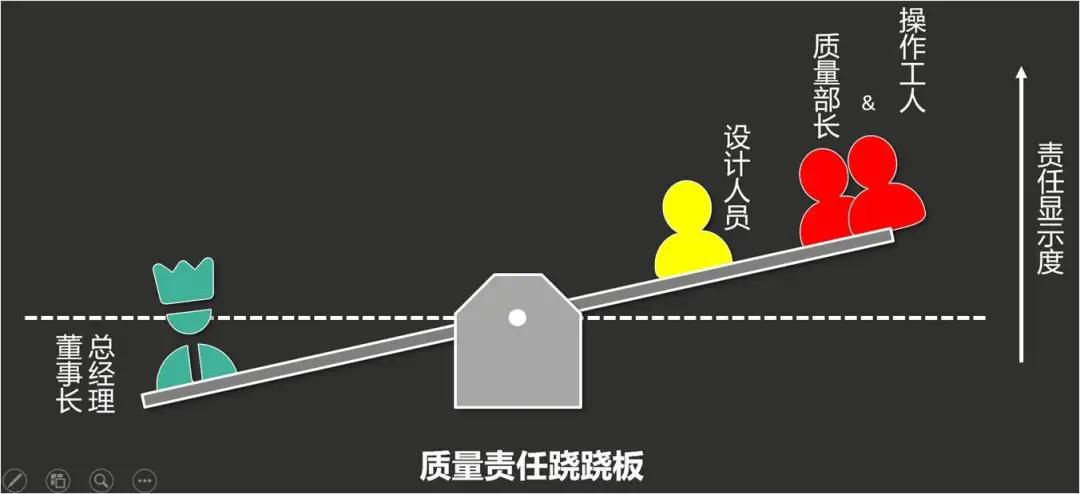

質量思維是一種高級思維,非常隱蔽。企業里很容易把所有責任都交給了操作工人和質量部。只要出了問題,所有的板子都打在這上面。如果再往前一點,會找到設計。但其實,真正值得打板子的人,恰恰是企業領導。

質量思維,一定要從董事會出發。把質量問題,交給“工匠精神”是一個非常的誤解。美國質量大師克萊斯比寫了一本書《質量免費》,大意是要做到高質量其實很簡單,不用花大錢。然而,這種認識,是有一個前提,那就是企業家的認知,必須越過一個頓悟平臺。在此之后,質量的成本會大幅度下降,甚至免費;而在此之前,質量仍然是非常昂貴的。

因為企業家的思想,必須通過熏陶,形成訓練有素的質量思維。整個企業的質量文化,才能得到根本性好轉。六西格瑪最早是從摩托羅拉出來,但是真正發揚光大的,卻是GE的總裁韋爾奇這樣的人。只有領導能認識了,整個質量思維才能大幅度上升一個臺階。

新質量思維,重塑企業家的底線思維。一方面將用戶前置,放大需求捕捉,充分挖掘利用大數據,客戶畫像、心理學等綜合方法,使得產品獨具魅力效應,而不僅僅是傳統的質量可靠性指標。另一方面充分利用數字化工具,把產品前世今生的數據充分挖掘利用,作為設計輸入,預測可靠性及生命周期;同時放手把過程交給智能機器,分分秒秒進行最優化管控,保證過程穩定。

質量發展的歷史,就是一個質量思維前移的歷史。從現場到設計,從工程到思想,質量關口一直往前移。如果說在137億年前的大爆炸,是宇宙的起點,那么對于一個企業而言,發生大爆炸的地方,應該就是在董事長的腦海里,這是所有能量的源頭。一個企業的質量思維,需要將起點推到董事會辦公室。而應對當前更為復雜的局面,新質量思維可以說是呼嘯而至,恰如其時。

中國制造從模仿,到微創新,再到原創,必須要有很多突破性的進步。而對于企業家而言,新質量思維首當其沖。質量強國,重在一把手的心智突破;國運時刻,需要重塑企業家的質量底線思維。

Copyright ? 深圳市金航標電子有限公司 版權所有 粵ICP備17113853號